近年来,新式电子外表贴装技能SMT(Surface Mount Tech-nology)已替代传统的通孔插装技能,并分配电子设备开展,被共识为电子装配技能的革命性革新。SMT以进步产品可靠性及功能,降低成本为目标,无论是在消费类电子产品,还是在军事顶级电子产品领域中,都将使电子产品发生重大革新。

外表贴装技能及元器材介绍

外表贴装工艺,又称外表贴装技能(SMT),是一种无需在印制板上钻插装孔,而直接将外表拼装元器材贴焊到印制线路板的规定方位,用焊料使元器材与印制线路板之间构成机械和电气连接的电子拼装技能。

需求进行外表贴装的电子产品一般由印制线路板和外表贴装元器材组成。印制线路板PWB(Printed Wire Board)是含有线路和焊盘的单面或双面多层材料。外表贴装元器材包含外表贴装元件和外表贴装器材两大类。其间外表贴装元件是指各种片状无源元件,如电阻,电容,电感等;而外表贴装器材是选用封装的电子器材,通常是指各种有源器材,如小外形封装器SOP(Small Outline Package),球栅阵列封装器BGA(Ball Grid Array)等。有些元器材不能用于SMT,如部分接线器,变压器,大电容等。

外表贴装技能流程

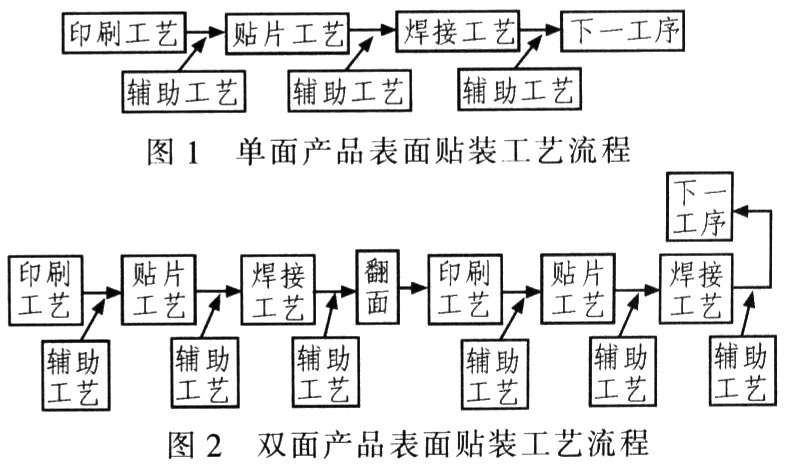

外表贴装丁艺包含中心和辅佐两大工艺。其间中心工艺由印刷、贴片和回流焊3部分组成,任何类型产品的生产都要经过这3道工序,各部分必不可少;辅佐工艺首要由“点胶”工艺和光学辅佐自动检测工艺等组成,并非必需,而是依据产品特性以及用户需求决议的。

印制线路板有单双面之分,电子产品也相应分为单面产品(印制线路板的一面需求贴装元器材)和双面产品(印制线路板的双面均需求贴装元器材),图1为单面产品的外表贴装工艺流程。图2为双面产品的外表贴装工艺流程。

印刷工艺目的是使焊膏经过模板和印刷设备的共同效果,精确印刷到印制线路板。印刷工艺触及的工艺元素首要有焊膏,模板和印刷体系。焊膏是将元器材与印制线路板连接导通,完成其电气和机械连接的重要材料。焊膏首要由合金和助焊剂组成。在焊接过程中,它们别离发挥功效完结焊接工作。模板用来将焊膏精确印到印制线路板上,模板的制作方法和开孔规划对印刷质量有很大影响。印刷体系首要是指印刷设备和印刷参数。印刷设备的质量对印刷精确度影响很大,印刷设备的重复印刷精度与印刷参数设置的合理匹配,是精确印刷的重要确保。印刷参数有很多,但对印刷效果影响最大的要害参数有印刷速度、刮刀压力、脱模速度和脱模距离等。需求设置这些要害参数并使其相互匹配。以进步印刷质量。印刷速度一般为12.7~203.2 mm/s,具体参数取决于刮板压力和钎料膏的物理功能。而SMT工艺要求印刷刮板压力为4.448 222~6.672 333 N。

贴片工艺的目的是确保所有零件精确、快速地被贴片到印制线路板。贴片工艺首要触及贴片机及其贴片才干。贴片机的贴片才干是精确贴片的重要确保。贴片机的要害技能包含:运动,执行及送料机构高速。微型化技能;高速机器视觉识别及照明技能;高速,高精度智能控制技能;并行处理实时多任务技能;设备开放式柔性模块化技能及体系集成技能。

回流焊工艺是经过熔化预先分配到印制线路板焊盘上的焊膏,完成外表贴装元器材的焊接面或引脚与印制线路板焊盘之间机械和电气连接的焊接。回流焊可确保优异的焊接效果。回流焊工艺的首要工艺元素是回流焊炉及其焊接才干,其焊接才干首要体现在回流焊炉的加热体系、冷却体系、助焊剂办理体系及惰性气体维护体系。其间,加热体系与加热效率、温控精度、温度均匀性以及稳定性有关;冷却体系的效果有:当回流焊峰值温度较高时,假如不能快速冷却,基板出回流焊炉口的温度过高,简单形成基板板弯;快速冷却可细化组织,避免金属间化合物增厚。进步可靠性。助焊剂在回流焊的过程中会蒸腾,假如没有一个理想的助焊剂办理体系及时将蒸腾的助焊剂抽走并过滤循环,助焊剂就会随高温气流进入冷却区,凝结在散热片和炉内,降低冷却效果并污染设备和基板。当基板匹配运用的焊膏活性不够好或线路板上有超细间距元件和复杂元片,再加上基板需求屡次过回流焊炉,则考虑在回流焊炉内充人惰性气体,降低氧化时机,进步焊接活性。一般运用的惰性气体是氮气。回流焊炉的焊接才干还需经过修改回流焊炉的控制程序发挥。完结贴片的线路板在经过回流焊炉时,一般经历:预热阶段,保温阶段,回流阶段以及冷却阶段。经过回流焊炉的控制程序管控,确保焊接质量。

辅佐工艺用于协助贴装顺利进行并积极防备检测和事后检测。辅佐工艺首要由“点贴”工艺和光学辅佐自动检测工艺组成。“点胶”工艺是经过将专用胶水“点贴” 到所需元件的下方或周边,对元件进行恰当维护,以确保元器材在经受屡次回流焊接不脱落;减少元件在贴装过程中受到的应力冲击;维护元件在复杂的运用环境中不受损。“点胶”工艺的工艺元素首要包含“点胶”设备,专用胶水和“点胶”参数的设置。需求合理选择设备,胶水并规划好参数设置才干确保工艺效果。光学辅佐自动检测工艺首要是:一是运用专门光学设备丈量印刷后的焊膏厚度均匀性和印刷精确度,在贴片后检测贴片精确度,在回流焊前将有缺陷的线路板检测出来并及时报警;二是在回流焊后运用专门的光学设备检测焊点,将有焊点缺陷的线路板检测出来并报警。专门的光学丈量设备首要有可见光检测设备和X光检测设备。前者首要是自动光学检测设备AOI(Automatic Optional Inspection),后者首要是三维和五维的X-ray设备。前者首要用于检测可视焊点,而后者除了检测可视焊点外,还可检测不可目视的BGA类零件的焊点。是否选用辅佐工艺则是依据所需贴装产品的特性来决议的。

回流焊的原理及温度曲线

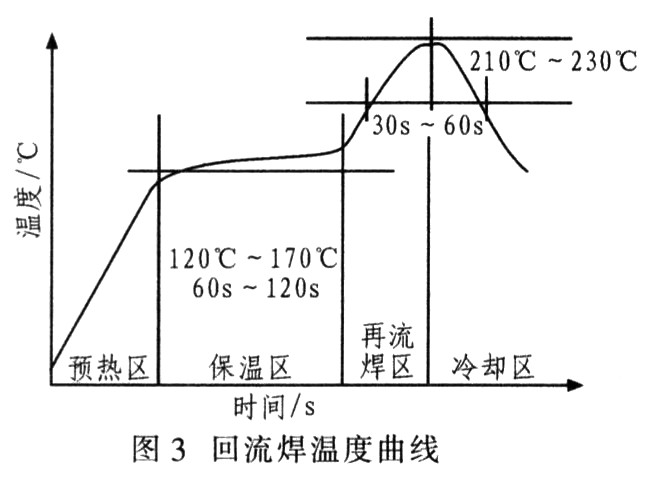

从回流焊温度曲线(图3)分析回流焊原理:当PCB进入预热区时,焊锡膏的溶剂、气体被蒸腾,一起焊锡膏的助焊剂潮湿焊盘、元器材端头和引脚,焊锡膏软化、塌落、覆盖了焊盘,将焊盘、元器材引脚与氧气隔离;PCB进入保温区时,PCB和元器材得到充沛预热。以防PCB俄然进入再流焊区升温过快而损坏PCB和元器材;当PCB进入再流焊区时,温度敏捷上升使焊锡膏达到熔化状态,液态焊锡对 PCB的焊盘、元器材端头和引脚潮湿、分散、漫流或回流混合构成焊锡接点;PCB进入冷却区,焊点凝结,完结整个回流焊。

回流焊过程中,焊膏需经溶剂蒸腾。焊剂清除焊件外表的氧化物,焊膏熔融、再流动以及焊膏冷却、凝结。所以,回流焊过程中,焊接温度首要分4个温度区:预热区、保温区、再流焊区以及冷却区。预热区为室温到120℃;保温区为120℃~170℃;回流区为170℃~230℃,最高温度为210℃~230℃;冷却区为从210℃降到约100℃。

温度曲线是确保焊接质量的要害,实践温度曲线和焊锡膏温度曲线的升温斜率和峰值温度应基本一致。160℃前的升温速度控制在1℃/s~2℃/s,假如升温速度太快,一方面使元器材及PCB受热太快,易损坏元件,形成PCB变形;另一方面,焊锡膏中的溶剂蒸腾速度太快。简单溅起金属成分,发生焊锡球。峰值温度一般设定比焊锡膏熔化温度高20℃~40℃(例如Sn63/Pb37焊锡膏的熔点为183℃,峰值温度应设置在205℃~230℃),回(再)流时刻 10~60 s,峰值温度低或回(再)流时刻短,会使焊接不充沛,严重时会形成焊锡膏不熔;峰值温度过高或回(再)流时刻长,形成金属粉末氧化,影响焊接质量,乃至损坏元器材和PCB。

设置回(再)流焊温度曲线的依据:所运用焊锡膏的温度曲线,依据PCB的材料、厚度、是否多层板、尺寸;外表拼装板搭载元器材的密度、元器材大小以及有无 BGA、CSP等特别元器材;设备的具体情况,比如加热区的长度、加热源的材料、回流焊炉的结构和热传导方法等因素。

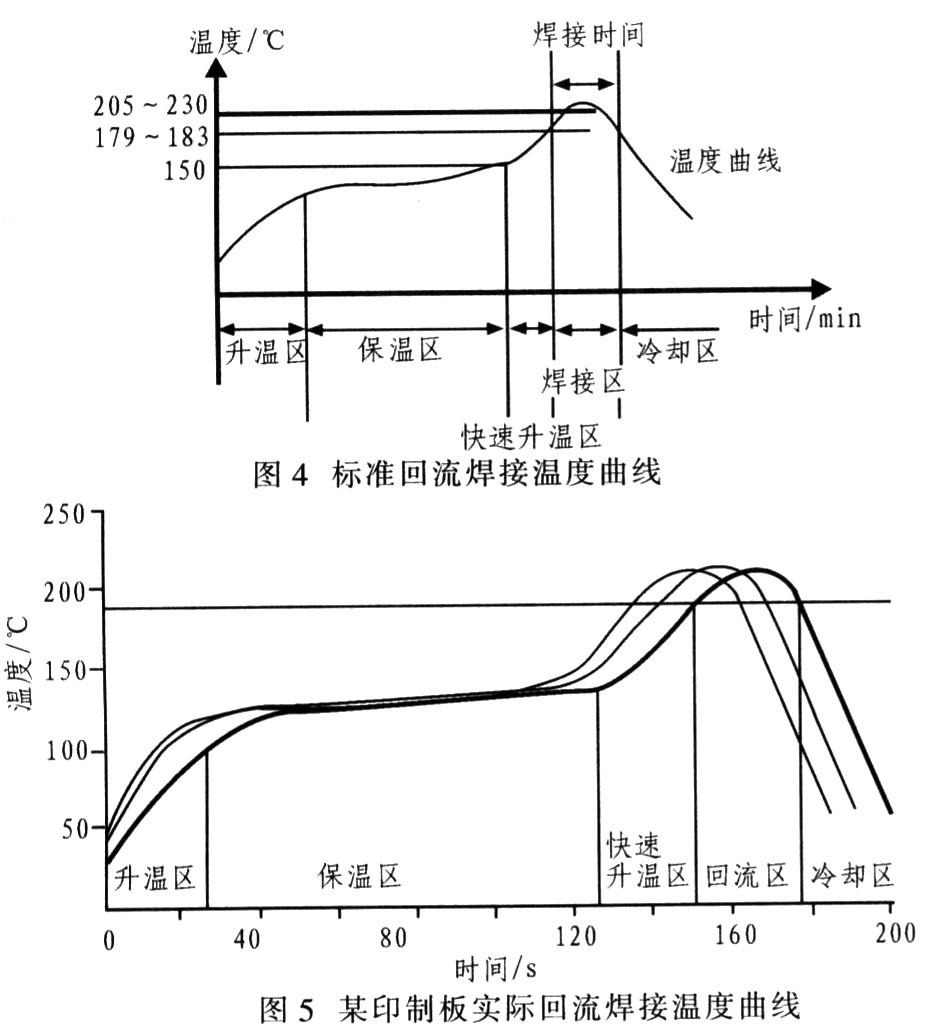

某类印制板的实践生产中因设备缘故设定温度区域为:升温区,保温区,快速升温区,回流区。焊膏为Sn63Pb37型焊膏,其熔点为183℃,焊接选用某型回流焊接炉,每种印制板组件必须规划合适的焊接参数,做到一种印制板一个温度曲线。图4为规范回流焊接温度曲线,图5为某印制板实践回流焊接温度曲线。

这是一个9温区的回流焊接炉,实践的温度测验有3个测验点,其间图5是实践温度曲线。温区的参数设定要满意以下要求:1)升温区:从室温到100℃的升温速率不超越2℃/s;2)保温区:从100℃~150℃坚持时刻70~120 s;3)快速升温区:从150℃~183℃坚持时刻不要超越30s,升温速度应该在2~3℃/s:4)回流区:最高温度为205℃~230℃,处于液相线以上的时刻40~60 s;5)冷却区:冷却速度为2~4℃/s。经图4和图5的理论与实践印制板温度曲线比照,实践回流焊温度区域在规范温度范围内,然后得出此印制板表贴器材的焊接符合要求,确保印制板外表贴装器材的电气功能。需特别注意:回流焊炉必需每周测验一次,将测验温度曲线与规范温度曲线进行比照,断定二者是否彻底吻合。首要核对参数有:升温区升温速率,保温区坚持时刻,快速升温区和回流区的升温速度、峰值温度、液相线以上时刻,冷却区冷却速率,及曲线是否存在异常波动。

5 结束语

外表贴装技能浸透于各个领域,可直接影响到电子产品的焊接水平,以及电子产品的功能与质量。叙说外表贴装技能整个流程,阐述焊接过程中的回流焊的原理及温度曲线。比照实践生产过程中的某印制板的规范回流焊接温度曲线与实践回流焊接温度曲线,只需满意实践回流焊温度区域在规范温度范围内,就可以满意贴装元器材的功能指标。

访问手机版

微信公众号